Europosłanka Anna Zalewska wprawiła w konsternację inżynierów oraz wielu internautów, swoją wypowiedzią na temat materiałów wykorzystywanych we współczesnej energetyce wiatrowej. Jak stwierdziła, wiatrak to “250 metrów stali, półtora tysiąca, co najmniej, ton żelazobetonu, bez badania wód gruntowych wlanych w ziemie. To są smary i to jest pół tablicy Mendelejewa na łopatach, które w dodatku nikt nie wie w jaki sposób zutylizować”. Sprawdźmy, jak rzeczywiście wygląda budowa turbiny wiatrowej i czy wątpliwości byłej Minister Edukacji Narodowej mają pokrycie w faktach.

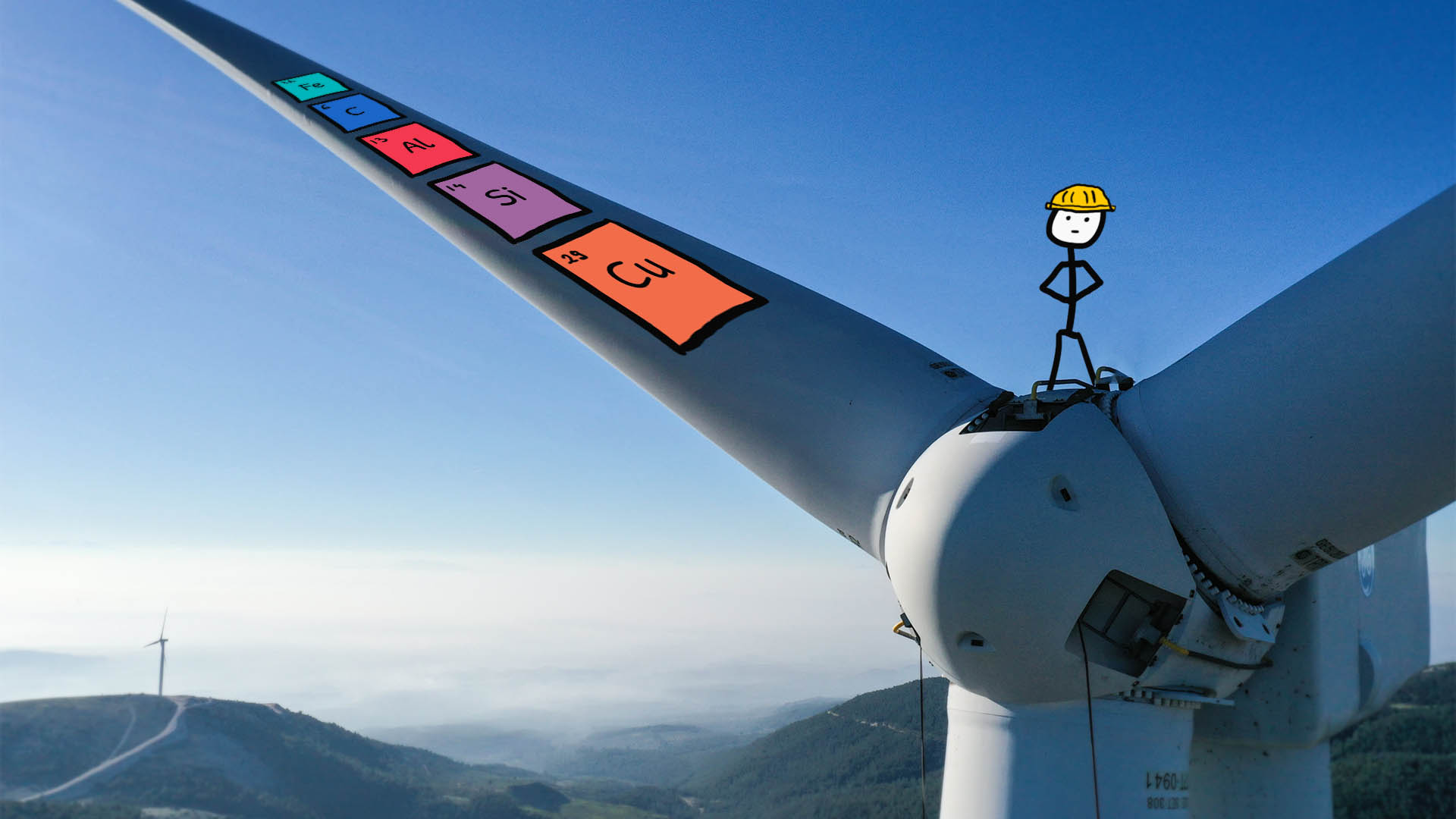

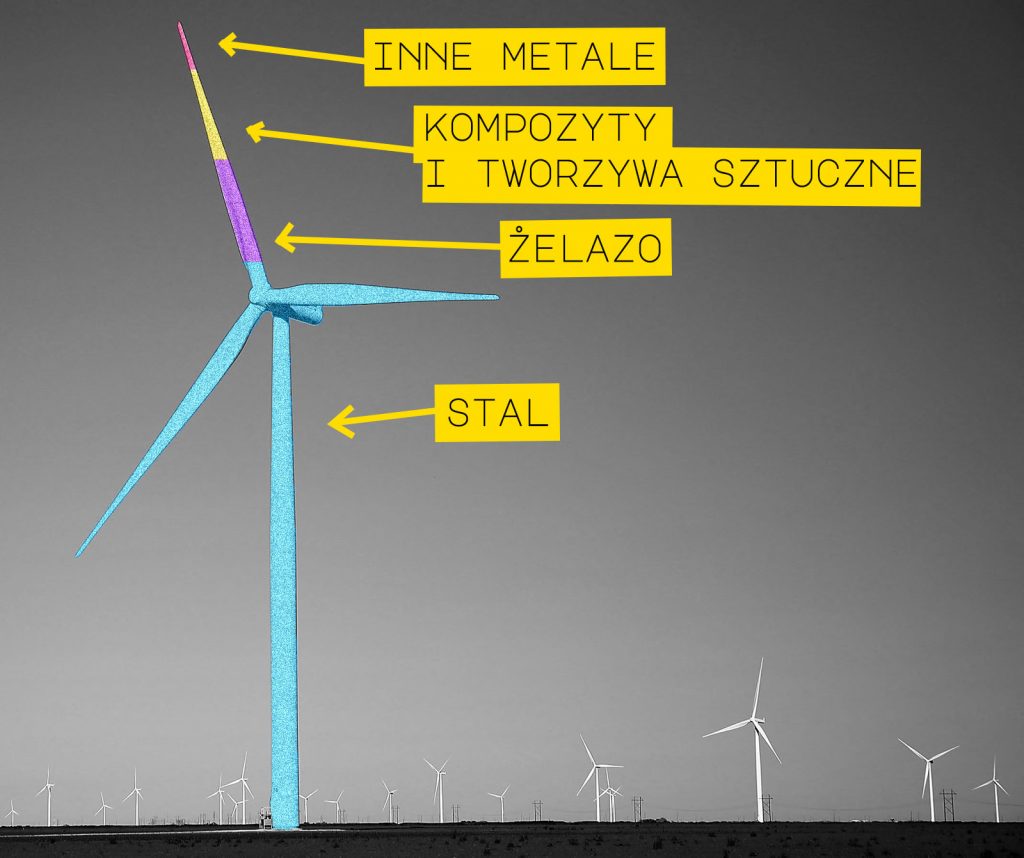

Na pierwsze pytanie możemy udzielić bardzo konkretnej odpowiedzi. Według amerykańskiego Narodowego Laboratorium Energii Odnawialnej, na masę współczesnego wiatraka składa się w 66–79% stal, w 11–16% włókna szklane i tworzywa sztuczne, w 5–17% żelazo i w około 1% miedź, aluminium (elektronika), cynk (zabezpieczenie przed korozją) oraz inne metale. Oczywiście pewne rozbieżności będą zależeć od konkretnego modelu i producenta turbiny wiatrowej, ale proporcje zawsze będą z grubsza podobne.

Nie ma tu więc za wiele materiałów typowo toksycznych, jednak plastiki i żywice obecne głównie w wirnikach (60–80% ich składu) z uwagi na swoją lekkość, rzeczywiście przysparzają kłopotów na etapie recyklingu. Problem pojawia się po 25 latach, bo średnio tyle wynosi żywotność łopat. Według badania z 2017 roku, łączna masa wycofanych podzespołów turbin może sięgnąć do połowy tego stulecia nawet 43 milionów ton. Dla porównania: całoroczna suma odpadów komunalnych generowanych przez wszystkich Polaków wynosi około 11 milionów ton. Nieprzypadkowo kwestia ta bywa wskazywana jako najcięższa wada tego sektora zielonej energii.

Z problemem od dawna próbuje uporać się wiele firm na całym świecie, dzięki czemu wypracowano kilka lepszych metod utylizacji starych łopat, niż zwyczajne wyrzucenie ich na śmietnik. W większości przypadków sprowadzają się one do mielenia elementów turbin lub odseparowania poszczególnych tworzyw i powtórnego wykorzystania. Cząsteczki włókna szklanego, włókna węglowego oraz żywicy polimerowej mogą posłużyć jako składnik w materiałach budowlanych oraz przemysłowych, a nawet jako surowiec do drukarek 3D. Największe nadzieje budzi chyba wykorzystanie starych łopat, jako składnika cementu. Dodanie zmielonej mieszanki włókna szklanego i żywicy, pozwala zaoszczędzić krzemionki, wapnia oraz wody i finalnie zmniejsza emisję dwutlenku węgla nawet o 27%.

To wszystko jednak drogie procedury, ponieważ wirniki zostały zaprojektowane właśnie tak, aby zapewnić im maksymalną trwałość. Zastosowane w nich kompozyty termoutwardzalne (poliestry, estry winylowe, epoksydy…) prędzej ulegną spaleniu niż przetopieniu. Poza tym niewiele jest zakładów przystosowanych do pracy na tak dużych obiektach, a cięcie i transport też kosztuje.

Z tego powodu większość wycofanych elementów turbin nadal trafia na wysypiska, co oznacza oczywiście spore marnotrawstwo zasobów. Trzeba jednak zaznaczyć, że cały czas prowadzone są prace nad nowymi modelami łopat, pozbawionymi związków chemicznych nienadających się do łatwego recyklingu – choć ich wdrożenie to ciągle melodia przyszłości.